硅碳负极材料作为下一代锂离子电池的关键材料,其筛分除杂过程对保障电池性能至关重要。超声波振动筛通过高频振动与机械波叠加技术,能够有效解决硅碳负极材料在筛分中的四大核心挑战,显著提升生产效率与材料纯度。以下结合其特性与设备原理进行详细分析:

一、硅碳负极材料的特性与筛分难点

1、高能量密度与纳米级颗粒

硅碳负极的理论比容量达4200mAh/g(石墨仅为372mAh/g),但其纳米级颗粒(粒径常<10μm)易团聚,形成静电吸附,导致传统筛网堵塞严重,筛分效率不足50%。

2、强吸附性与精细分级需求

材料表面能高,易粘附筛网或结块,需精细分级(如600目以上)以确保颗粒均匀性,这对筛分设备的抗堵塞能力提出极高要求。

3、工艺敏感性

筛分过程中的机械摩擦或静电可能破坏碳包覆层,影响导电性与循环稳定性,需避免物理损伤。

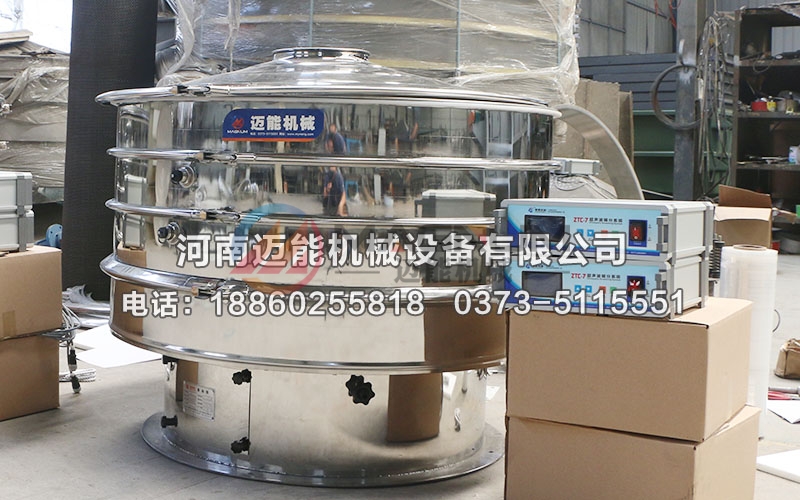

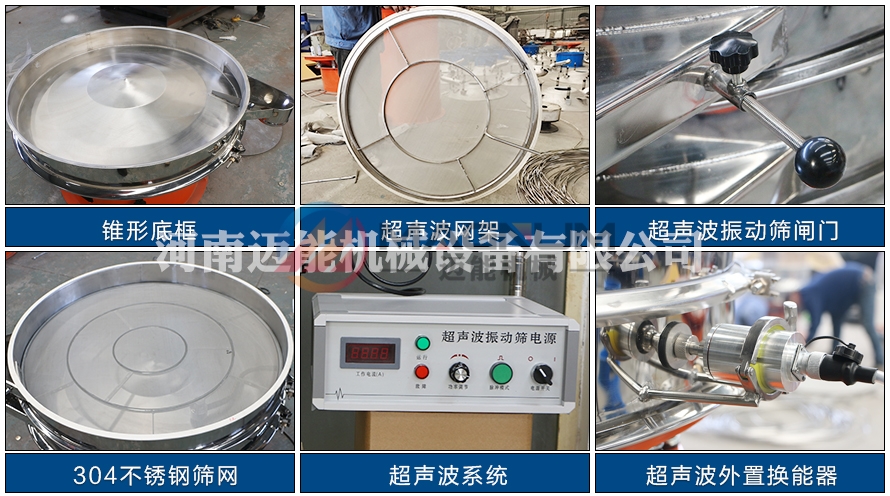

二、超声波振动筛的技术突破

1、高频振动破团聚

原理:将38kHz高频电能转换为机械振动,叠加在筛网表面,使颗粒产生每秒3.6万次微悬浮运动。

效果:打破范德华力与静电吸附,团聚颗粒分散效率提升80%以上,600目筛分通过率从常规设备的65%提高至92%。

2、合振动防堵塞

三次元运动+超声振动:筛网在低频振动(抛掷物料)基础上叠加高频振动(清网),网孔堵塞率降低95%。

自洁功能:超声波促进筛网表面物料脱离,延长筛网寿命3-5倍,维护成本下降40%。

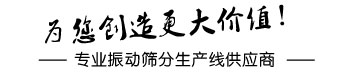

3、精准分级与材料保护

窄粒度控制:通过振幅与频率调节,实现D50偏差<2μm的精准分级。

无接触筛分:悬浮状态减少颗粒碰撞,碳包覆层损伤率降低至<0.5%。

三、在硅碳负极生产中的实际应用价值

1、效率提升

单批次筛分时间缩短60%,日产能从500kg提升至1.2吨(以100目筛网计)。

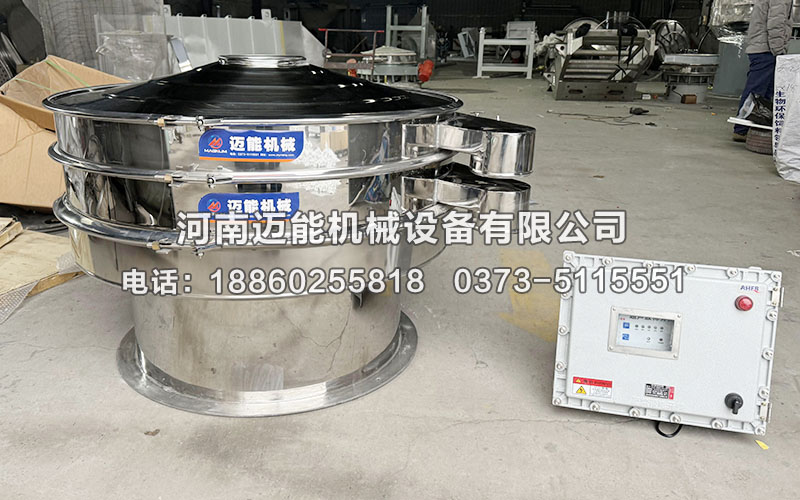

2、纯度保障

有效清除磁性异物、超径颗粒及未包覆硅杂质,杂质含量从ppm级降至ppb级。

3、工艺兼容性

可集成至气流分级、密度分选等工艺段,实现闭环自动化生产。

四、与锂电产业需求的匹配性

当前特斯拉、宁德时代等企业的硅碳负极量产线中,超声波振动筛已成为核心筛分设备。其技术优势与硅碳负极的高附加值、精细工艺特性高度契合,预计随着4680大圆柱电池等新技术普及,相关设备需求将增长40%/年。

总结

硅碳负极材料超声波振动筛通过高频振动与复合筛分机制,完美解决硅碳负极材料在纳米级颗粒分散、抗静电堵塞、精准分级等关键难题,显著提升材料利用率与电池性能。这一技术组合不仅推动了硅碳负极的产业化进程,更为下一代锂电技术升级提供了设备保障。