一、筛分性能与精度要求

1、高精度粒度控制

(1)需实现25µm以下干粉粒度分级或10µm液体过滤,确保硅碳材料粒径分布符合电池工艺标准(如D50值精准控制)。

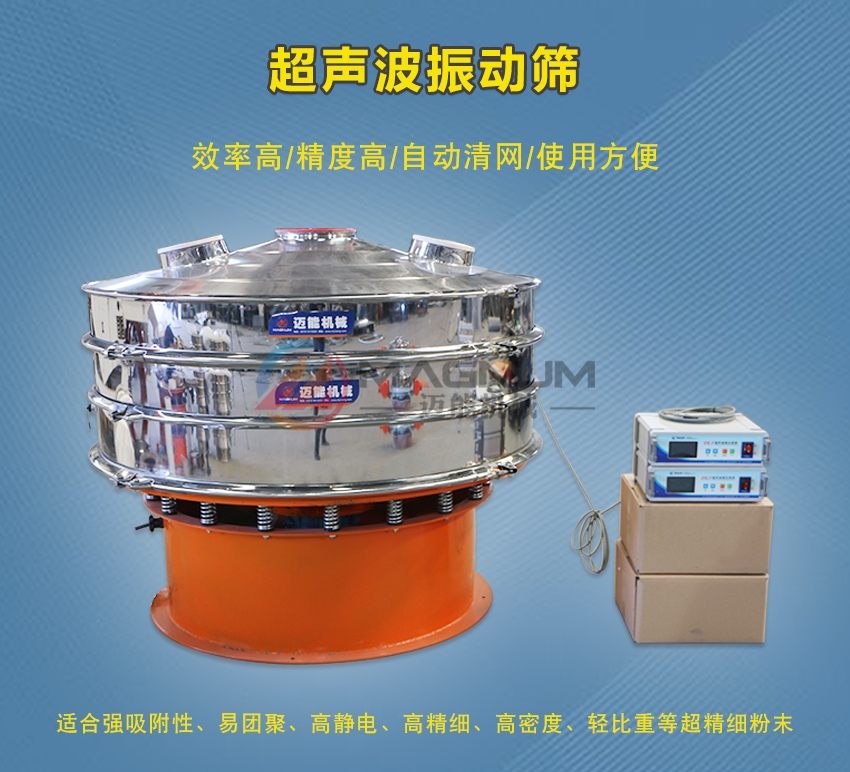

(2)超声波振动波使物料悬浮,避免网孔堵塞,筛分精度可达95%以上(普通振动筛仅60%-70%),满足窄粒度范围需求。

2、防堵网与自清洁能力

(1)针对硅碳材料易团聚、强吸附性特性,设备需通过高频振动破坏颗粒间作用力,实现筛网自洁,无需弹跳球等辅助装置,减少污染风险。

3、高效产能输出

(1)筛分效率需提升50%-800%,产量提高2-5倍,以应对硅碳负极材料规模化生产需求,降低单位能耗成本。

二、设备稳定性与耐用性要求

1、长时间稳定运行

(1)换能器能量转换效率需达国际标准,支持24小时连续工作且无需降温,适应锂电材料生产线的高强度作业。

2、材质与结构可靠性

(1)筛网材质需耐硅碳材料摩擦(如304不锈钢喷涂特氟龙),网架采用粘接式固定,受力均匀且更换便捷。

(2)共振环设计增强筛网寿命,减少因硬脆物料(如碳化硅)导致的损耗。

三、安全与环保要求

1、防爆与防静电设计

(1)全密闭结构防止粉尘泄漏,配备防爆接口及静电消除装置,确保易燃易爆粉体处理安全。

2、环保合规性

(1)符合国际环保标准,避免生产过程中的二次污染。

四、操作便捷性与智能化需求

1、智能控制系统

(1)超声波电源内置微电脑芯片,支持数字频率自动跟踪,无需人工调参,简化操作流程。

(2)脉冲/连续工作模式切换功能,适应不同批次物料特性。

2、维护便利性

(1)筛网快速拆装设计(如螺扣连接),减少停机时间;自检功能提示故障,降低维护成本。

五、工艺适配性与定制化需求

1、多场景适用性

(1)需兼容硅碳负极材料的不同形态(如粉末、浆液),并可根据粒度分布(400-600目)调整振动参数。

2、定制化服务

(1)提供非标设计(如特殊筛网孔径、防腐蚀涂层),匹配客户生产线布局及产能规划。

总结

客户选择硅碳负极材料超声波振动筛时,核心诉求在于通过高频振动技术解决传统筛分难题(堵网、精度低、效率差),同时要求设备具备高稳定性、安全环保及智能化操作特性,以支撑锂电池负极材料的高品质、规模化生产。供应商需结合材料特性与工艺需求,提供定制化解决方案,以提升客户市场竞争力。